Produits

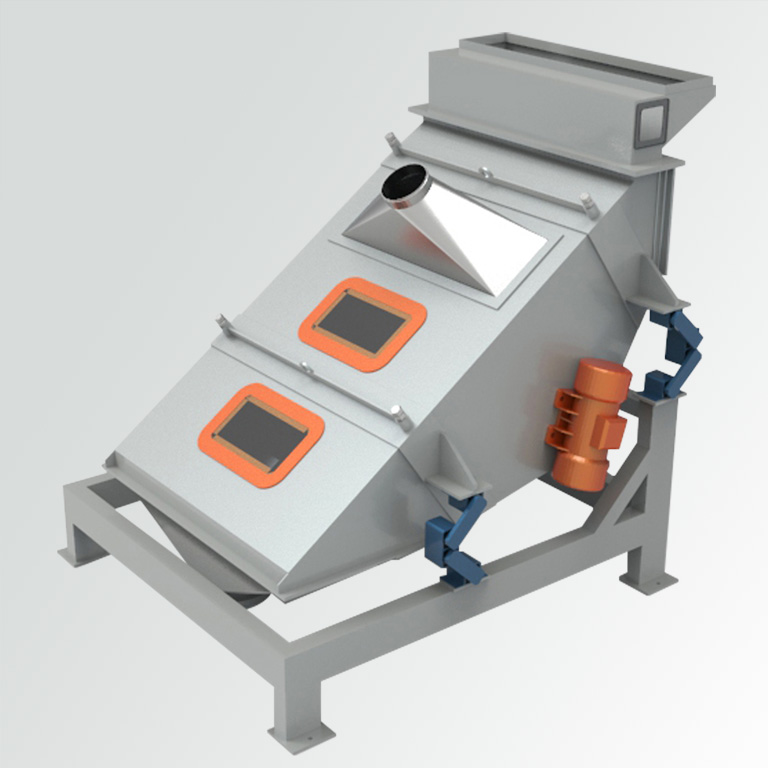

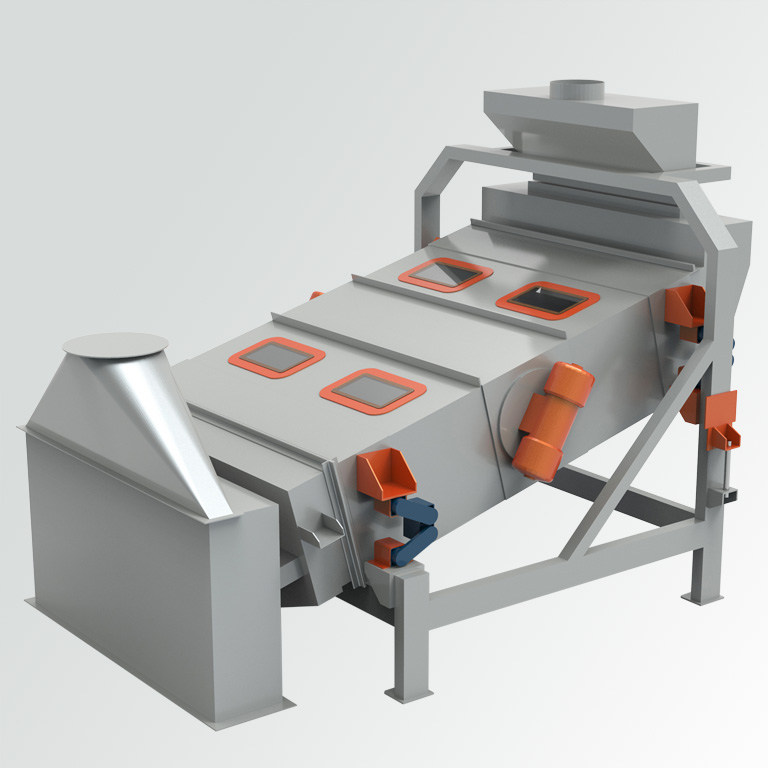

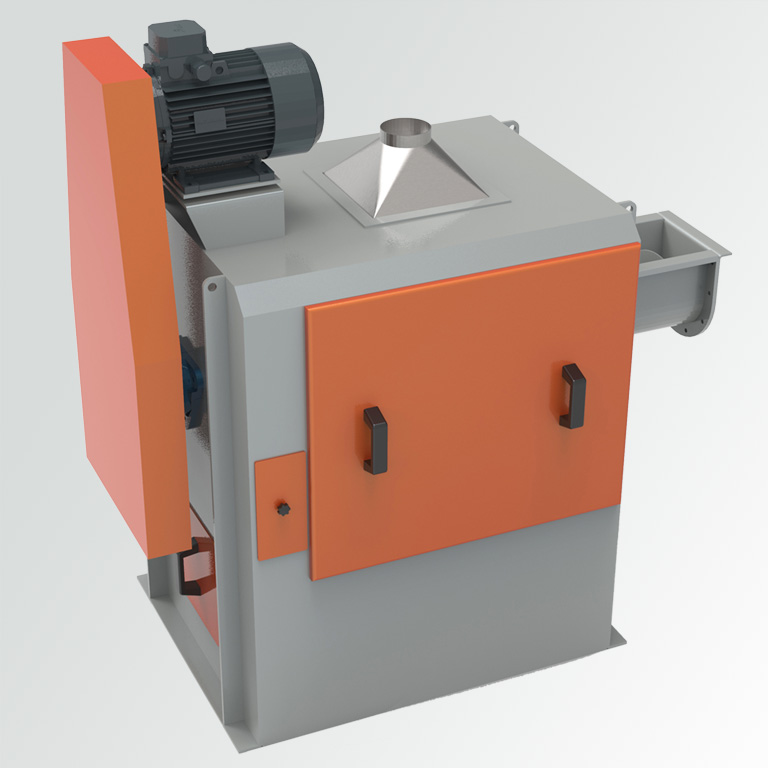

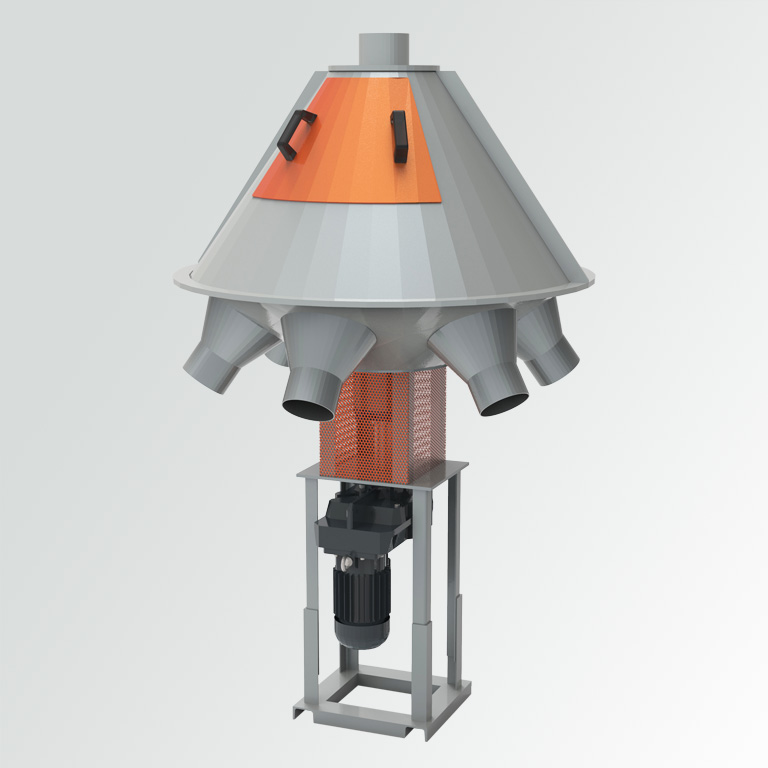

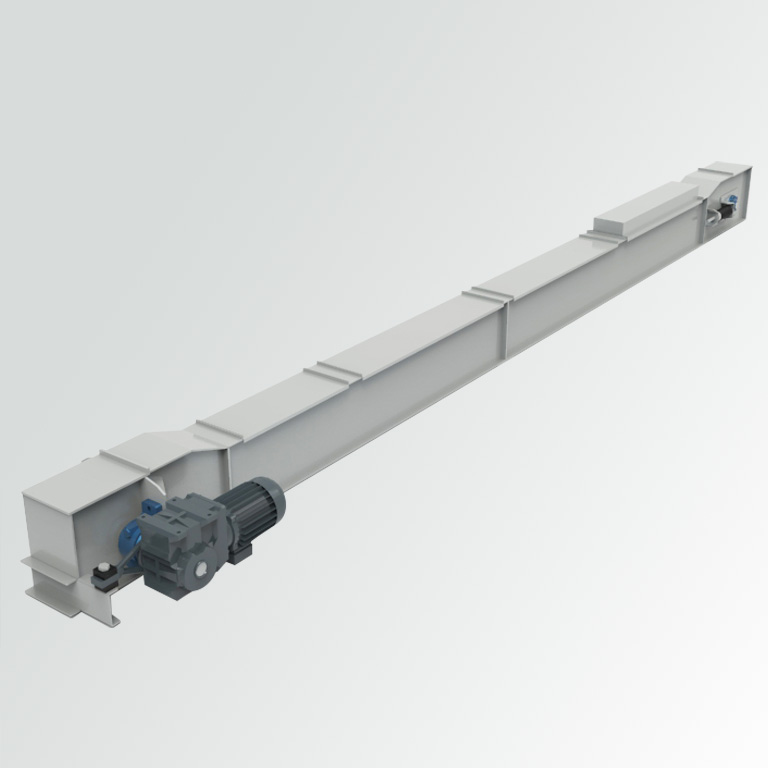

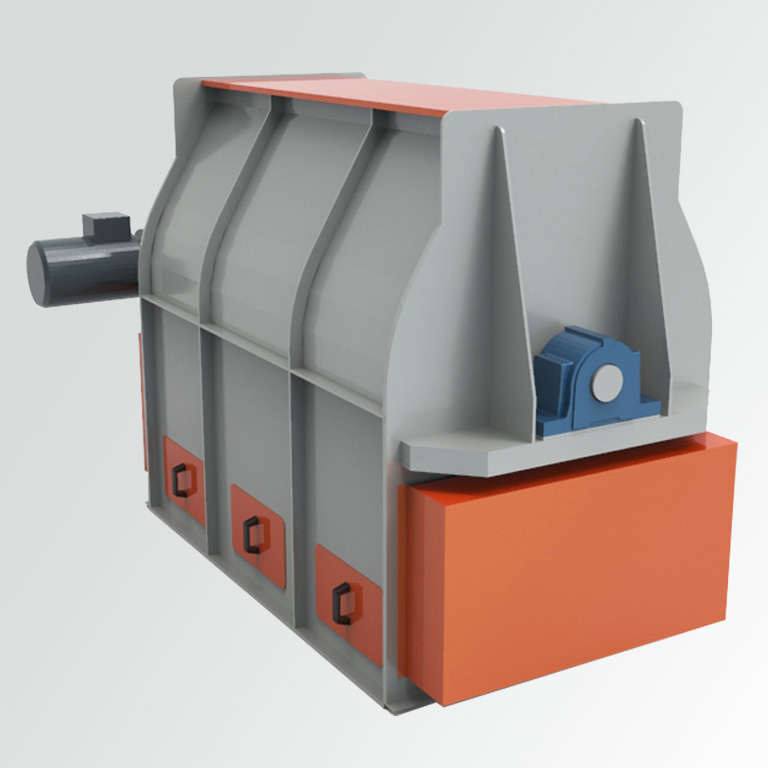

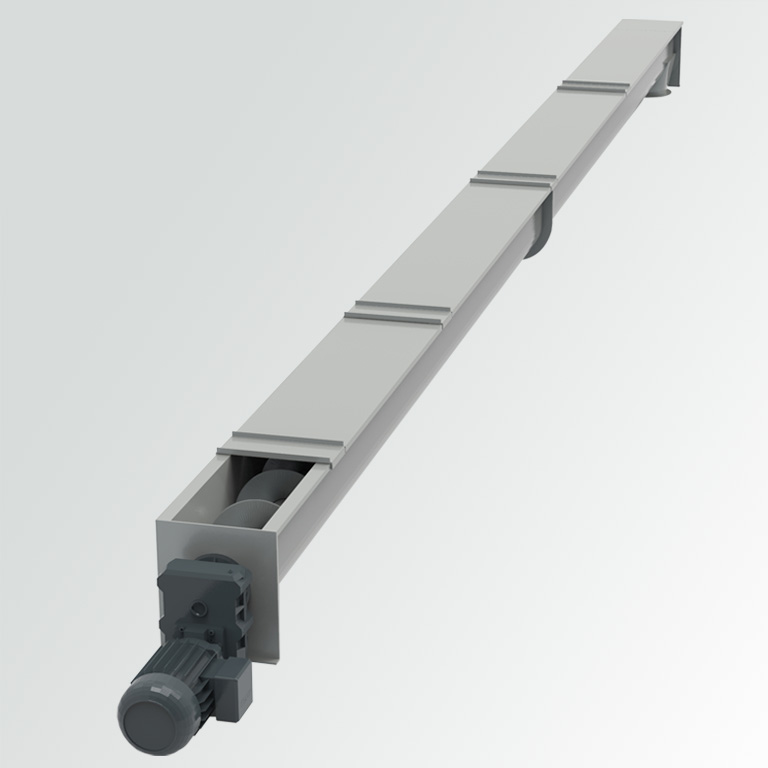

Installations et machines

Nous produisons des machines pour des secteurs tels que l'alimentation animale, la transformation des céréales et des projets spéciaux, offrant à nos clients une large gamme de produits, des solutions agricoles aux installations clés en main.

Nos catégories de produits comprennent les machines de fabrication d'aliments pour animaux, les lignes de machines d'alimentation en granulés et en pâte et les usines et machines d'alimentation des animaux de ferme.